Dây chuyền sản xuất hạt mẫu xây dựng 3 đến 5 tấn

Lấy vật liệu xây dựng kỹ thuật như khuôn mẫu, ván mỏng phế thải làm nguyên liệu thô để đông đặc và ép đùn thành viên sinh khối mật độ cao thông qua quá trình và tiền xử lý. Giá trị nhiệt của viên nén sinh khối là rất lớn, có thể vào khoảng 3900 ~ 4800 kcal / kg, và nó cũng có thể là khoảng 7000—8000kcal / kg sau khi cacbon hóa. Viên nén sinh khối như một loại năng lượng tái tạo sạch và hiệu quả cao có thể được sử dụng rộng rãi cho nhà máy điện sinh khối, lò hơi sinh khối, lò sưởi gia đình, lò sấy và lò khí hóa sinh khối, v.v.

Jiangsu Liangyou Zhengda Co., Ltd. chuyên sản xuất thiết bị tạo viên nhiên liệu sinh khối hoàn chỉnh, có thể cung cấp cho khách hàng dây chuyền sản xuất viên nén sinh khối với các khúc gỗ, dăm gỗ, dăm bào và các nguyên liệu thô khác; Dây chuyền sản xuất viên nén sinh khối với khuôn mẫu xây dựng, phế liệu chế biến gỗ và các nguyên liệu thô khác; Hoàn thiện dây chuyền sản xuất viên nén sinh khối bằng rơm ngô, thân cây mì và rơm rạ làm nguyên liệu; Hoàn thiện dây chuyền sản xuất viên nén sinh khối với vỏ trái cây, bã trái cây và cọ làm nguyên liệu; Dây chuyền sản xuất viên nén sinh khối hoàn chỉnh với chất thải cây trồng, bùn thải, than cám và các nguyên liệu thô khác, các giải pháp thiết bị hoàn chỉnh được thiết kế riêng cho khách hàng, đáp ứng các nhu cầu khác nhau của khách hàng.

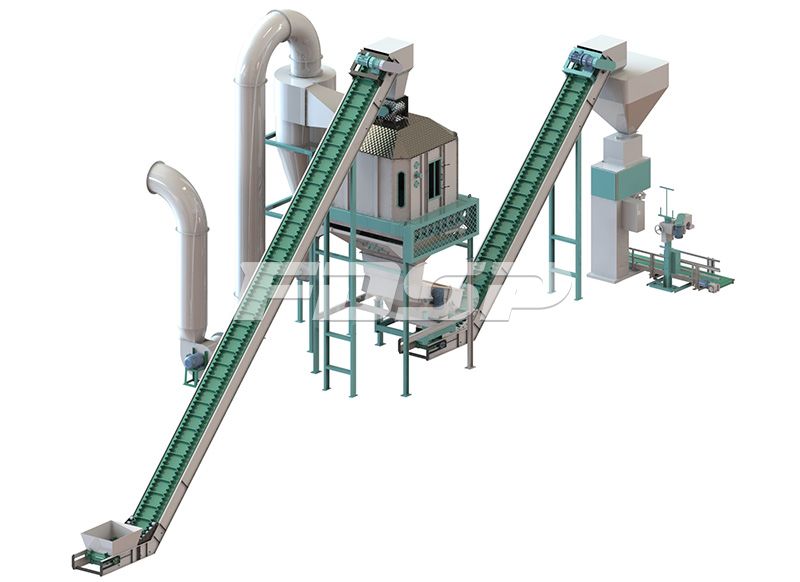

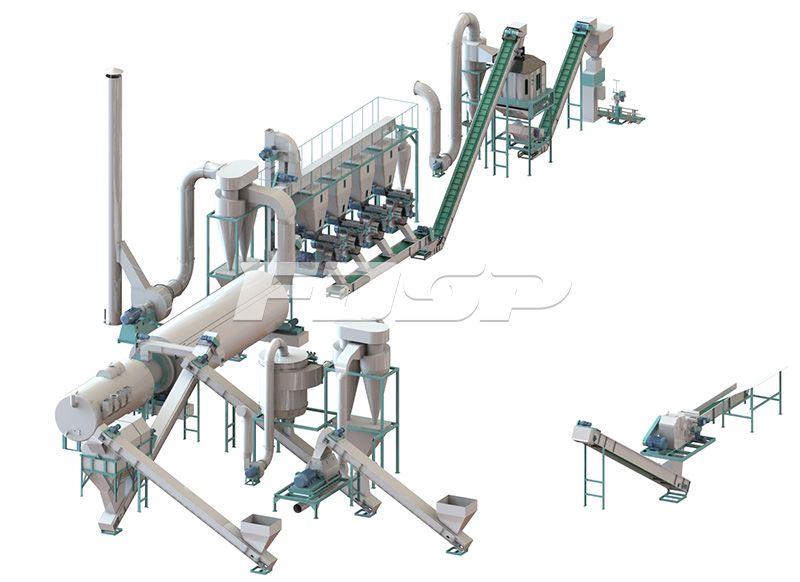

Bây giờ lấy đồ án dây chuyền sản xuất hạt mẫu xây dựng 3-5 tph làm trường hợp, theo quy trình công nghệ và từng phần làm phần giới thiệu và mô tả sau.

Nguyên liệu thô

chủ yếu là vật liệu xây dựng kỹ thuật như tiêu bản lãng phí, ván mỏng.

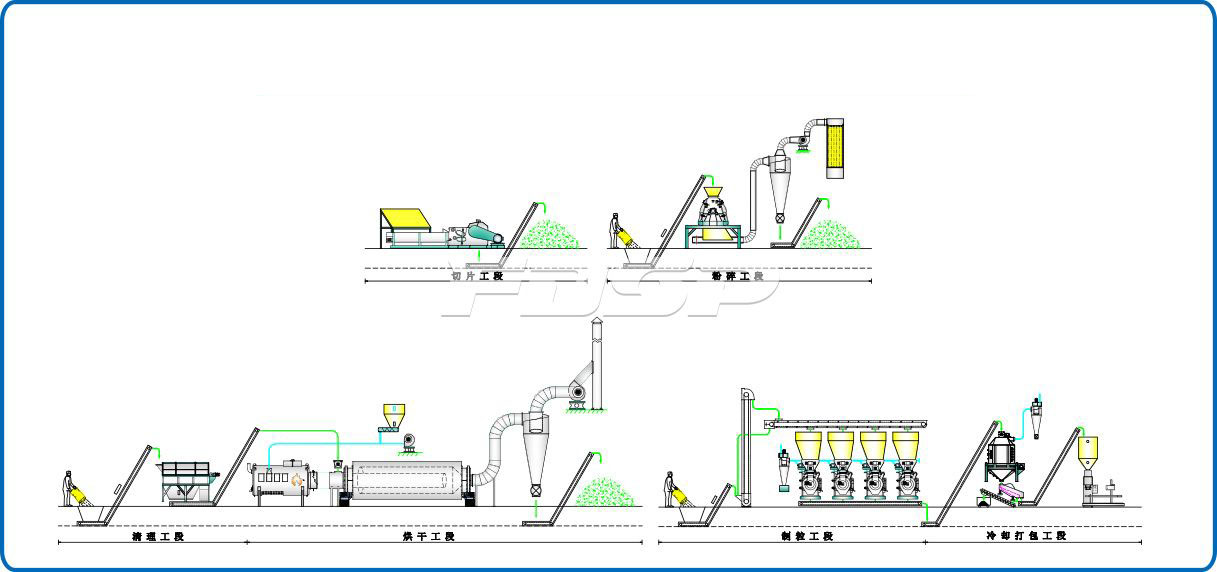

Biểu đồ quy trình công nghệ

Sơ đồ quy trình xây dựng dự án sản xuất viên mẫu

Quy trình băm nhỏ-quy trình nghiền-quy trình làm sạch-quy trình làm khô-quy trình ép viên - quy trình làm lạnh và đóng gói

Giới thiệu quy trình

Tạo các tiêu bản kỹ thuật lãng phí thành dăm gỗ có kích thước 20-30mm và độ dày 3mm bằng máy nghiền khuôn, sau đó nghiền mịn thành mùn cưa với kích thước 3-4mm bằng máy nghiền búa. Sau khi sàng lọc bằng máy sạch, mùn cưa sẽ được sấy khô độ ẩm từ 30% đến 15% qua máy sấy ba lớp thùng phuy, cuối cùng được đưa đến máy nghiền viên để tạo thành viên, đường kính viên cuối cùng tùy chọn từ 6-10mm. Sau khi đóng viên và làm nguội, được đóng thành bao 20-50kg / bao theo quy mô đóng bao nhỏ để thuận tiện cho việc vận chuyển và mua bán. 4t / h Xây dựng khuôn mẫu Dự án sản xuất viên nén có tổng công suất 825kw, diện tích nhà xưởng khoảng 1800㎡ bao gồm kho nguyên liệu và kho thành phẩm, toàn bộ dây chuyền có thiết kế nhỏ gọn, kết cấu hợp lý, bảo vệ môi trường. yêu cầu,

Quá trình này như sau:

Quá trình cắt cho các mẫu

Trong một dự án sản xuất viên tiêu bản xây dựng, máy nghiền tiêu bản chuyên dụng được sử dụng để làm cho nguyên liệu gỗ dễ cháy như tiêu bản phế thải và ván mỏng phế thải thành dăm gỗ có kích thước 20-30mm và độ dày 3mm sau đó đi đến quá trình xử lý sau. Máy nghiền khuôn có cấu trúc tiên tiến, nguyên liệu gỗ dăm và dăm có chất lượng cao, sản lượng lớn, thiết kế tiên tiến cho kích thước đầu vào có thể được sử dụng cho các loại ván lạng có kích thước khác nhau trên thị trường, vận hành có thể tiết kiệm thời gian, tiết kiệm lao động , tiết kiệm năng lượng, an toàn và đáng tin cậy.

máy nghiền: LYGP1300, công suất 90kw, công suất 6T / h

Quá trình mài

Quá trình nghiền xây dựng tiêu bản Dự án sản xuất viên bao gồm nhiều thiết bị phụ trợ như xyclon, túi lọc, công việc nghiền không có xả bụi. Sau khi nghiền, mùn cưa sẽ được vận chuyển qua đường truyền khí nén nhờ áp suất không khí của quạt hút. Sản lượng mùn cưa thường khoảng 3-4 mm. Máy nghiền búa là một kết cấu kiểu giọt nước với hiệu suất nghiền cao; rôto máy nghiền búa có thể được vận hành theo hướng thuận và nghịch để cải thiện tuổi thọ của lưỡi búa; Chế độ truyền động trực tiếp của động cơ được thông qua, hiệu suất truyền động cao và việc bảo trì thuận tiện.

Máy nghiền búa: MFSP68 * 120 , công suất 160kw, công suất: 5-6T / H, độ ẩm nguyên liệu 30 %)

Quy trình làm sạch

Mục đích của quá trình làm sạch là loại bỏ các tạp chất lớn ra khỏi nguyên liệu để tránh sự cố, hư hỏng cho các thiết bị cơ khí, thiết bị vận chuyển của quá trình sau. Precleaner có các tính năng như sản lượng cao, tiêu thụ năng lượng thấp, cấu trúc đơn giản, chiếm diện tích nhỏ, dễ bảo trì và cài đặt.

Máy làm sạch: MCY160 * 300 , công suất 3kw , đầu ra được thiết kế 6T / H

Quy trình làm khô

Máy sấy thùng phuy ba lớp được sử dụng trong quá trình sấy của dự án sản xuất viên nén tiêu bản chuyên dùng cho mùn cưa và với cấu trúc ba trục quay, máy sấy có chiếm diện tích nhỏ, hiệu suất cao, thất thoát nhiệt nhỏ và tỷ lệ trao đổi nhiệt bên trong máy sấy trên 90%, nguồn cung cấp nhiệt đến từ việc cấp liệu tự động bằng vận chuyển khí nén có thể giảm chi phí lao động mà không cần nhân công. Độ ẩm của mùn cưa sau khi sấy có thể là 13-18%.

Máy sấy: LYHG40, đường kính thùng phuy 2,7m, dài 10,5m, công suất: 16kw, công suất thiết kế 4t / h (độ ẩm nguyên liệu trước khi sấy là 30%)

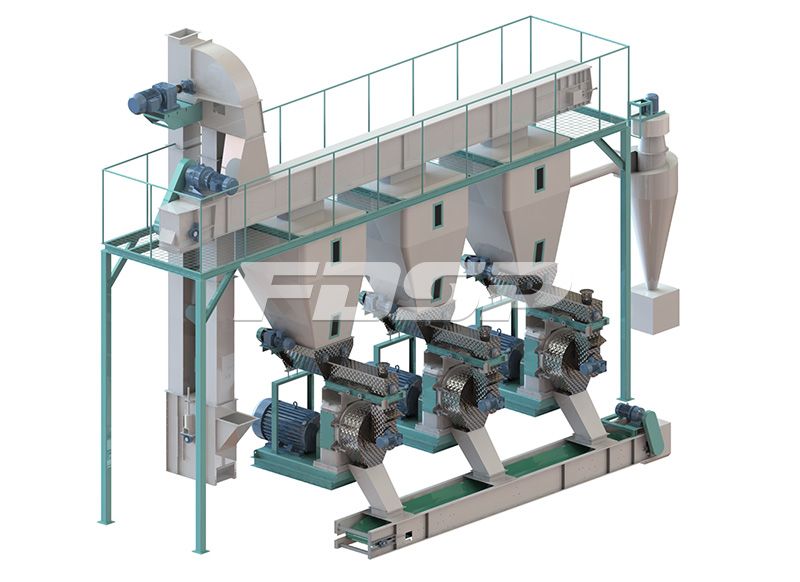

Quá trình đóng gói

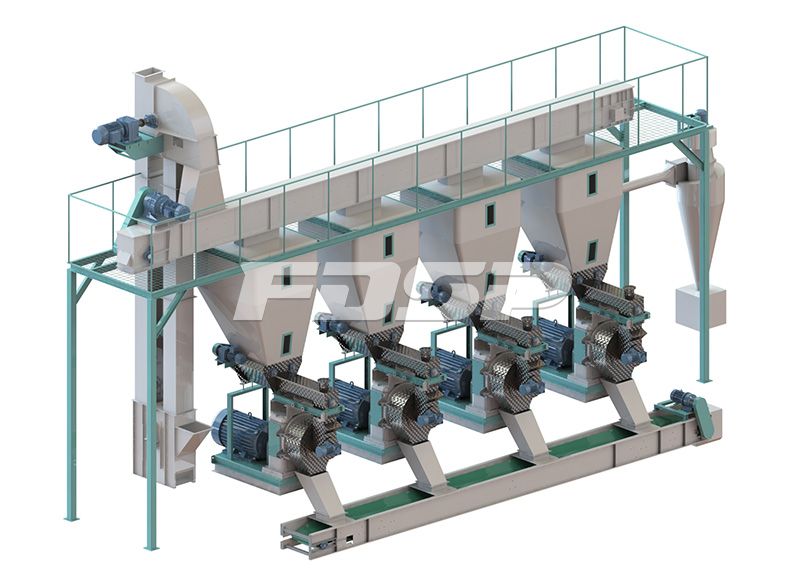

Bốn bộ máy nghiền viên sinh khối MZLH420 được thiết kế trong quy trình ép viên. Đường kính của viên sinh khối tùy chọn từ 6-10mm, viên sinh khối có đặc tính nhiệt trị cao, không ô nhiễm và hàm lượng tro thấp, có thể được sử dụng rộng rãi trong các nhà máy điện sinh khối, lò hơi sinh khối, lò sưởi gia đình, lò sấy và thiết bị khí hóa sinh khối. Dự án sản xuất viên mẫu xây dựng có những ưu điểm rõ ràng trong quá trình tạo viên: máy nghiền viên được trang bị bộ nạp cưỡng bức để ép nạp liệu vào buồng đúc vòng, điều này có thể làm cho nhà máy viên hoạt động trơn tru, không làm tắc nghẽn vật liệu và sản xuất hiệu quả . Thiết kế đặc biệt của cấp liệu trục vít bị hỏng, do đó các nguyên liệu thô chảy kém trôi chảy.

Máy nghiền viên: MZLH420, công suất động cơ chính: 90kw, công suất của bộ nạp cưỡng bức: 0,75kw, thiết kế với đầu ra 1T / H, số lượng: 4 bộ

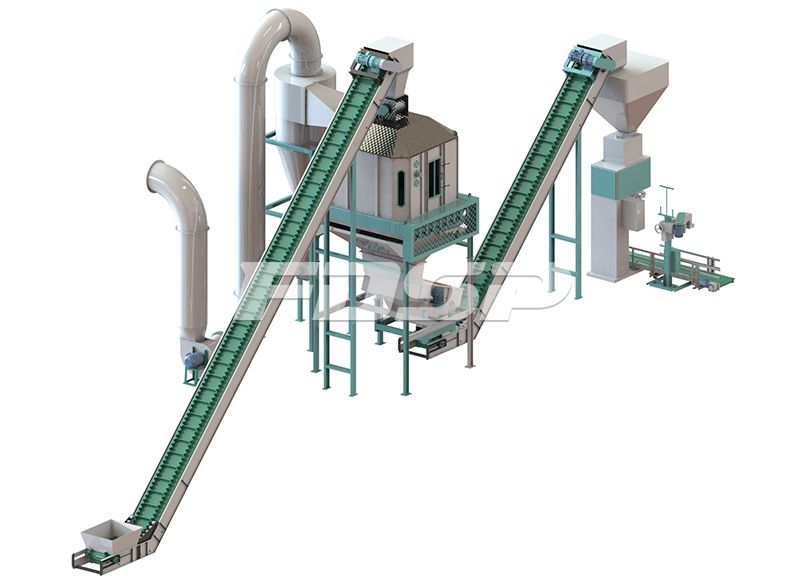

Quy trình làm mát và đóng gói

Trong quy trình làm mát của dự án sản xuất viên mẫu xây dựng này, máy làm mát được sử dụng để giảm nhiệt độ viên và giảm độ ẩm của viên, tiêu thụ năng lượng thấp, vận hành dễ dàng, mức độ tự động cao, thông qua bộ làm mát, nhiệt độ viên không cao hơn nhiệt độ môi trường 5 ℃ Sau khi làm nguội viên có độ ẩm khoảng 8-10%, mật độ hạt 650-750kg / m³.

Theo nhu cầu bán hàng tại địa phương của khách hàng, quy mô đóng gói phù hợp được lựa chọn để khách hàng bán sản phẩm dễ dàng hơn. Thường có hai quy cách: túi nhỏ và túi tấn. 20-50kg / bao cho bao nhỏ, 500-1000kg / bao cho bao tấn. Cân đóng gói có mức độ tự động hóa cao, độ chính xác khi đóng gói cao và Việc đo lường bằng cảm biến trong hệ thống cân có độ nhạy cao và khả năng chống nhiễu mạnh.

Thiết bị làm mát: SKLB2.5, thể tích làm mát: thiết kế 2,5m3 với công suất 4t / h.

Quy mô đóng gói: SDBLY-K, kích thước bao 20-50kg / bao, tốc độ đóng gói: 3-5 bao / phút

Theo nhu cầu của các khách hàng khác nhau, chương trình có thể được tối ưu hóa:

1. Nếu cần thiết, có thể bổ sung các thùng đệm giữa mỗi phần để thay thế bãi chứa. Ưu điểm là có thể nâng cao mức độ tự động hóa của dây chuyền sản xuất và giảm thiểu ô nhiễm bụi trong xưởng; Nhược điểm là sẽ làm tăng chi phí xây dựng dây chuyền sản xuất và do khối lượng riêng của vật liệu sau khi nghiền rất nhẹ nên dễ đóng cầu trong thùng và không bị rơi vãi.

2. Nếu độ ẩm của nguyên liệu không cao hơn 15% thì có thể tạo hạt trực tiếp mà không cần dùng máy sấy; Nếu nhiều hơn 15%, nhưng ít hơn 20%, bạn có thể xem xét sử dụng vật liệu khô để trộn với vật liệu ướt, sau khi trung hòa và giảm nước, sau đó tạo hạt;

3. Các thiết bị đóng gói có thể được điều chỉnh theo yêu cầu của khách hàng để đóng gói thành phẩm. Nó cũng có thể được lưu trữ trong số lượng lớn hoặc silo.